Sommaire

L'automatisation avancée transforme en profondeur le secteur de la production électromécanique, ouvrant la voie à une efficacité et une précision inégalées. Grâce à l'intégration de technologies innovantes, les méthodes traditionnelles cèdent la place à des processus intelligents et interconnectés. Découvrez comment cette révolution impacte chaque étape de la production, du design à la maintenance, et pourquoi il est vital de comprendre ces évolutions pour rester compétitif.

Évolution des processus manufacturiers

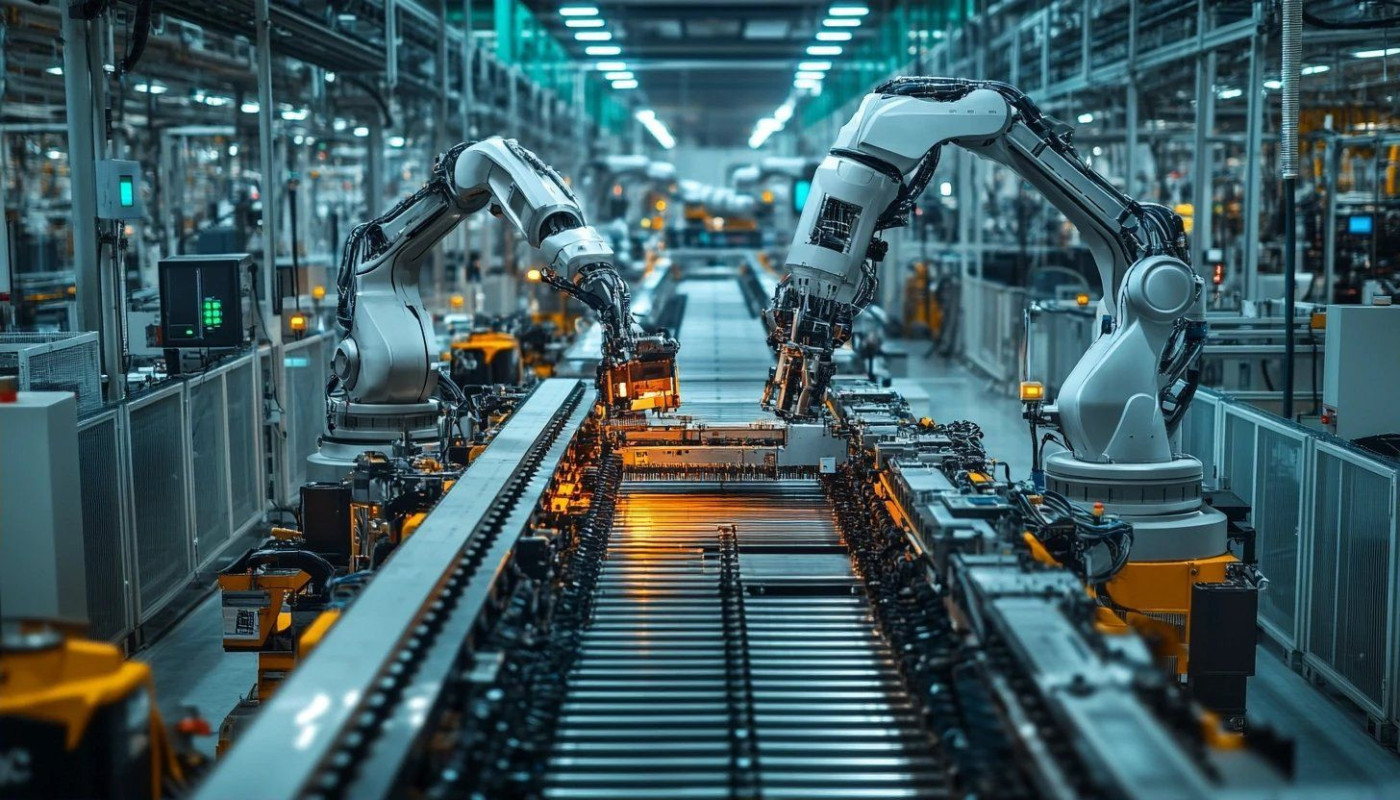

L’automatisation industrielle bouleverse les méthodes traditionnelles de fabrication électromécanique, introduisant une transformation profonde des lignes de production. Grâce à l’intégration de robots intelligents et à la robotisation collaborative, les ateliers bénéficient d’un gain notable en efficacité et en rapidité. Ces systèmes automatisés permettent d’optimiser chaque étape du processus, de l’assemblage à la vérification qualité, tout en minimisant l’intervention humaine. Cette évolution se traduit par une baisse marquée des erreurs, une constance accrue dans la production et une meilleure adaptation aux exigences du marché.

La robotisation collaborative occupe une place centrale dans cette dynamique. Contrairement aux automates classiques isolés, ces robots partagent l’espace de travail avec les opérateurs, favorisant une coopération homme-machine qui maximise la flexibilité des lignes de production. Cette synergie améliore la fabrication électromécanique en adaptant rapidement les tâches aux besoins spécifiques, tout en assurant la sécurité et la fiabilité du processus. La modernisation par l’automatisation industrielle ouvre de nouvelles perspectives pour concevoir des ateliers plus intelligents, capables de relever les défis de l’industrie du futur.

Optimisation de la qualité produit

L’automatisation avancée transforme radicalement la gestion du contrôle qualité dans la production électromécanique. Grâce à l’intégration de systèmes de vision artificielle, chaque composant peut être inspecté avec une précision extraordinaire, garantissant une fiabilité accrue des équipements. Ces technologies permettent d’identifier rapidement les défauts, même infimes, qui pourraient échapper à une inspection humaine. L’analyse de données joue également un rôle déterminant, en combinant des informations issues de multiples étapes de fabrication pour renforcer la conformité électromécanique aux normes internationales les plus strictes. Les algorithmes de maintenance prédictive analysent en continu les performances des machines, anticipant ainsi les besoins d’entretien pour limiter les arrêts non planifiés et garantir une production sans faille.

L’utilisation conjointe de la vision artificielle et de l’analyse de données assure que chaque lot fabriqué respecte les exigences de contrôle qualité dès la première étape. Cela permet non seulement de réduire considérablement le taux de non-conformité, mais aussi d’optimiser l’allocation des ressources humaines vers des tâches à plus forte valeur ajoutée. L’amélioration constante des processus, soutenue par des outils intelligents de maintenance prédictive, aide les entreprises à renforcer la fiabilité des systèmes et à répondre efficacement aux attentes du marché en matière de conformité électromécanique. L’automatisation avancée s’impose ainsi comme un levier incontournable pour garantir la qualité et la pérennité des équipements électromécaniques.

Flexibilité et personnalisation accrue

L’automatisation avancée transforme profondément la production flexible dans le secteur électromécanique, offrant une capacité d’adaptation inédite face aux évolutions rapides du marché. Grâce à l’intégration de systèmes intelligents, il devient désormais possible de passer rapidement d’une série à l’autre, ou même de fabriquer des pièces uniques en réponse à la demande de personnalisation croissante des clients. Cette fabrication agile garantit une meilleure réactivité, permettant d’anticiper les tendances et de répondre à des cahiers des charges spécifiques, qu’il s’agisse de prototypes ou de petites séries d’équipements électromécaniques sur mesure.

La production flexible repose sur l’emploi de robots collaboratifs, de plateformes numériques de gestion de la production et de solutions d’analyse de données qui synchronisent en temps réel les opérations. Ainsi, chaque étape de la chaîne peut être ajustée instantanément pour modifier un design, intégrer une nouvelle fonctionnalité ou adapter les volumes de production. Cette adaptabilité autorise la fabrication agile, où la variabilité des commandes ne freine plus la performance industrielle, mais devient un moteur d’innovation et d’optimisation des ressources.

L’enjeu réside dans la capacité à maintenir une qualité constante tout en multipliant les variantes et les options de personnalisation. Les outils d’automatisation avancée, pilotés par l’intelligence artificielle, permettent de garantir cette cohérence, même dans un contexte d’électromécanique sur mesure. Il en résulte une diminution significative des délais de mise sur le marché, une réduction des coûts liés aux changements de configuration et une meilleure satisfaction des clients qui bénéficient de produits adaptés à leurs besoins spécifiques.

La fabrication agile, soutenue par la production flexible, est désormais au cœur de la transformation numérique du secteur. Elle offre aux industriels la possibilité d’innover en continu, d’anticiper les attentes du marché et de proposer des solutions électromécaniques sur mesure, tout en optimisant leur compétitivité. Ce modèle adaptable s’impose comme une réponse efficace aux exigences d’un environnement en perpétuelle évolution et place la personnalisation au centre des stratégies de croissance.

Réduction des coûts d’exploitation

L’automatisation avancée transforme la production électromécanique grâce à une réduction des coûts significative, notamment par l’optimisation des ressources et une gestion énergétique intelligente. L’intégration de systèmes automatisés permet de surveiller en temps réel la consommation d’énergie et d’ajuster automatiquement les processus afin d’éviter tout gaspillage, ce qui augmente l’efficacité opérationnelle. Une gestion énergétique performante contribue directement à la baisse des factures d’électricité et à la limitation des arrêts non planifiés, garantissant ainsi une continuité de production optimale. L’automatisation avancée facilite aussi la répartition intelligente des ressources humaines, libérant les opérateurs des tâches répétitives et leur permettant de se concentrer sur des missions à forte valeur ajoutée. Cette approche globale permet de maîtriser les dépenses tout en maintenant une qualité constante de la production électromécanique.

Dans une démarche d’optimisation budgétaire, la réduction des coûts s’appuie également sur l’analyse précise des données issues des équipements automatisés. Ces informations permettent d’anticiper les besoins en maintenance et d’agir avant l’apparition de défaillances, évitant ainsi des interventions coûteuses. Pour découvrir des solutions concrètes et innovantes en automatisation avancée, il est recommandé de consulter plus d'infos sur ce lien. Ce site propose des exemples et des études de cas pertinents, offrant une vision approfondie des avantages liés à l’efficacité opérationnelle dans l’industrie électromécanique.

Défis et perspectives d’avenir

La transformation digitale bouleverse le secteur électromécanique, mais elle s’accompagne de défis automatisation majeurs. L’intégration de systèmes avancés requiert une adaptation constante des compétences, rendant la formation continue indispensable pour les équipes techniques et les cadres dirigeants. L’évolution rapide des technologies impose aussi une refonte des méthodologies de travail, où l’agilité organisationnelle devient un atout incontournable. L’un des enjeux les plus sensibles reste la cybersécurité : la multiplication des équipements connectés accroit la surface d’attaque potentielle, générant de nouvelles vulnérabilités qu’il faut anticiper et traiter en permanence. L’investissement dans une infrastructure sécurisée et la mise en place de protocoles rigoureux constituent un pilier de la réussite.

L’avenir électromécanique laisse entrevoir des industries capables de s’adapter rapidement, en capitalisant sur l’automatisation pour améliorer la qualité, la traçabilité et l’efficacité des processus. Les entreprises capables d’intégrer la transformation digitale à leur stratégie renforceront leur compétitivité et leur capacité d’innovation. Les perspectives d’évolution incluent l’émergence de nouveaux métiers, la collaboration entre humains et intelligences artificielles, et l’accélération des cycles de développement produit. Anticiper ces mutations, grâce à une gouvernance éclairée et une vision prospective, permettra d’orienter le secteur vers une croissance durable et sécurisée.